Abkürzung auf dem Weg zu Freiformoptiken

Erschienen im Magazin: Kunststoffe 12/2013, Seite 76-80

Autoren: Lars Dick (Jenoptik Polymer Systems GmbH) und Laura Florez

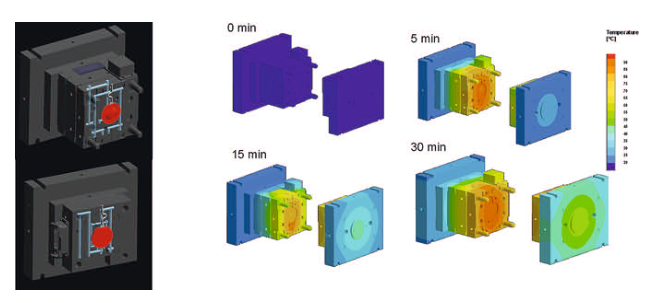

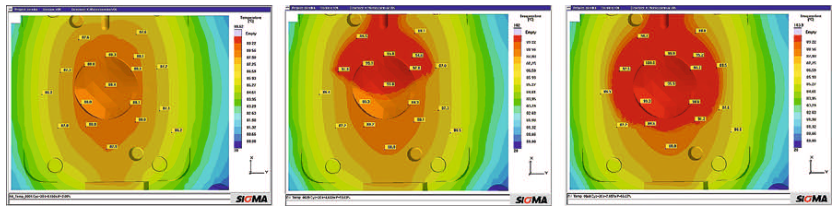

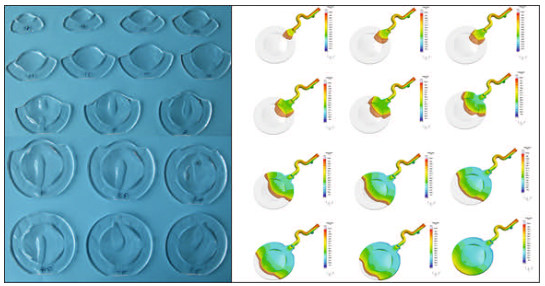

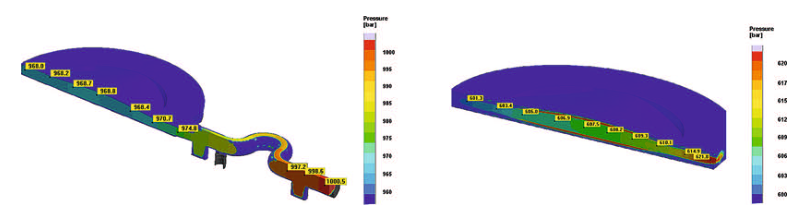

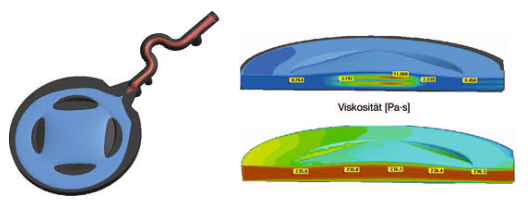

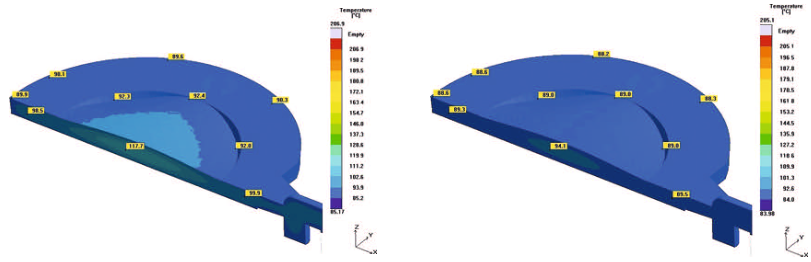

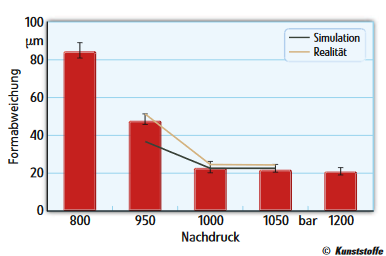

Virtuelle Abmusterung. Die Herstellung von optischen Bauelementen aus Kunststoff geht in der Regel mit einem stark iterativen Prozess während der Formteilentwicklung und Werkzeugfertigung einher. Grund dafür sind die ungenauen Kenntnisse des Spritzgießverhaltens. Ein Fallbeispiel aus einem Forschungsprojekt zeigt, wie eine virtuelle Abmusterung dieses schrittweise Vortasten ersetzen und die Kosten dabei erheblich senken kann.

Die Herstellung optischer Komponenten gehört zu den anspruchsvollsten Aufgaben des Spritzgießens. Die genaue Dimensionierung,

die engen Toleranzen und die unverrückbare Forderung nach fehlerfreien und reproduzierbaren Teilen bilden in dieser Industrie den Handlungsrahmen. Forciert durch die zunehmende Miniaturisierung und höhere Funktionalität neuer Gerätegenerationen verzeichnet die Branche in den letzten Jahren eine stark steigende Nachfrage nach spritzgegossenen hochpräzisen optischen Komponenten. Analog zu den asphärischen optischen Funktionflächen der vergangenen Jahrzehnte werden für künftige Systeminnovationen freiformoptische Funktionsflächen die technischen Elemente sein, mit denen sich die Leistungsfähigkeit der Systeme und die Bauteilgröße optimieren lassen. Unter der Bezeichnung Freiformoptik sind brechende und reflektierende Oberflächen zusammengefasst, die sich von sphärischen und asphärischen Geometrien deutlich unterscheiden.

Allerdings sind Anfragen zu Kunststoffausführungen von Freiformoptiken aufgrund unzureichend verfügbarer technischer Grundlagen derzeit nur mit unwirtschaftlich hohem Aufwand zu erfüllen. Im Rahmen des Projekts FREE – die Abkürzung steht für „Freiform Präzisionsoptik“ – war die Jenoptik Polymer Systems GmbH, Triptis, mit der Herausforderung konfrontiert, nicht rotationssymmetrische Freiformoptiken aus Hochleistungskunststoffen herzustellen. Dabei lautete die Zielsetzung, eine Präzision von 0,5 µm zu erreichen. Um in diesen lukrativen Bereich vorzudringen, in dem polymerbasierte Präzisionsoptiken mit nicht rotationssymmetrischem Freiformprofil die Schlüssellösung liefern, sollte dieses Projekt die Kompetenzgrundlagen dafür schaffen.