Compression Molding komplett transparent

Ein detailgetreuer Blick ins Werkzeug

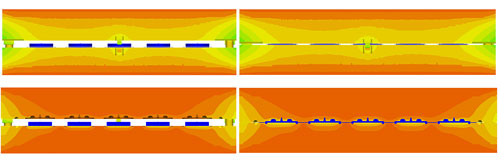

Auf der K 2022 stellt die SIGMA Engineering die neue Version 6.0 von SIGMASOFT® Virtual Molding vor. Neben der komplett überarbeiteten Benutzeroberfläche ist ein weiteres Highlight die Einführung des simulativen Compression Molding Prozesses. So lässt sich der Produktionsprozess zyklusgenau zu jedem Zeitpunkt und an jedem Ort darstellen. Beispielsweise lassen sich der thermische Einfluss des offenstehenden Werkzeuges, während der Vorbereitung und Platzierung der Rohlinge, wie auch die Plastifizierung und Vulkanisation des Elastomers einwandfrei analysieren.

Aachen, 01.09.2022 – Auf der K 2022 in Düsseldorf (19.-26. Oktober 2022) zeigt SIGMA Engineering GmbH am Stand 13 B29 die Weiterentwicklungen von SIGMASOFT®. Die neue Version 6.0 hat ein frisch überarbeitetes Bedienkonzept und enthält neben anderen Neuheiten erstmalig die Möglichkeit, auch das traditionelle Compression Molding von Elastomeren zu analysieren.

Die simulative Form- und Prozessauslegung beschränkte sich bislang im Wesentlichen auf moderne Spritzgießtechnologie. SIGMASOFT® ist bei führenden Elastomerverarbeitern bereits erfolgreich im Einsatz, und deren Wunsch, auch die älteren Verfahren abzubilden, gibt es seit langem. Die industrielle Bedeutung von Compression und Transfer Molding ist weiterhin hoch, da auch Sicherheits- und Präzisionsteile mit diesen Verfahren hergestellt werden. Der Einsatz hochwertiger Werkstoffe macht ein besseres Prozessverständnis und die entsprechenden Optimierungen durch Simulation im Vorfeld sinnvoll. Dies erlaubt eine sichere Ermittlung von Vernetzungsgrad und Zyklusdaten. Auch Fragestellungen wie beispielsweise Anzahl, Gestalt, Gewicht und Position der verwendeten Rohlinge können so optimiert werden. Hierdurch kann die Qualität der Formteile verbessert und der Materialeinsatz gesenkt werden, ohne aufwändige und teure Versuchsreihen. In SIGMASOFT® können bei der Simulation von Compression Molding alle thermischen Einflüsse am Bauteil und im Werkzeug, von der kleinsten Schraube bis hin zum Energieverlust des Werkzeuges über mehrere Zyklen abgebildet werden. Die Optimierung im Hinblick auf die thermische Auslegung und die Zykluszeit lassen sich problemlos analysieren.

„Es hört sich einfach an, aber die Umsetzung war dann ziemlich komplex“, erklärt SIGMA CTO Timo Gebauer: „Die Herausforderung ist, dass sich die Form, also der Raum in den sonst eingespritzt wird, beim Schließen der Platten laufend ändert und dabei die eingelegten Rohlinge schon aufgeheizt, plastifiziert und verformt werden. Ohne Beratung und Validierung durch unsere Kunden wäre diese neue Entwicklung nicht möglich gewesen.“