Ziel war die Entwicklung eines Ölfiltermoduls. Da das Modul für den Einsatz im Automotive-Bereich entwickelt werden sollte, wurde ein Duroplast als Material ausgewählt. Mit Hilfe von SIGMASOFT® Virtual Molding wurde das Bauteildesign verbessert und das geplante Werkzeugkonzept überprüft.

Zu Beginn erfolgte eine Evaluierung verschiedener Angusspositionen, um den besten Kompromiss zwischen Fließlänge und Bindenahtposition zu finden. Parallel wurde die benötigte Zykluszeit berechnet. Die Simulation ergab eine optimale Füllzeit von 3 Sekunden als Kompromiss zwischen Druckverlust und Schererwärmung.

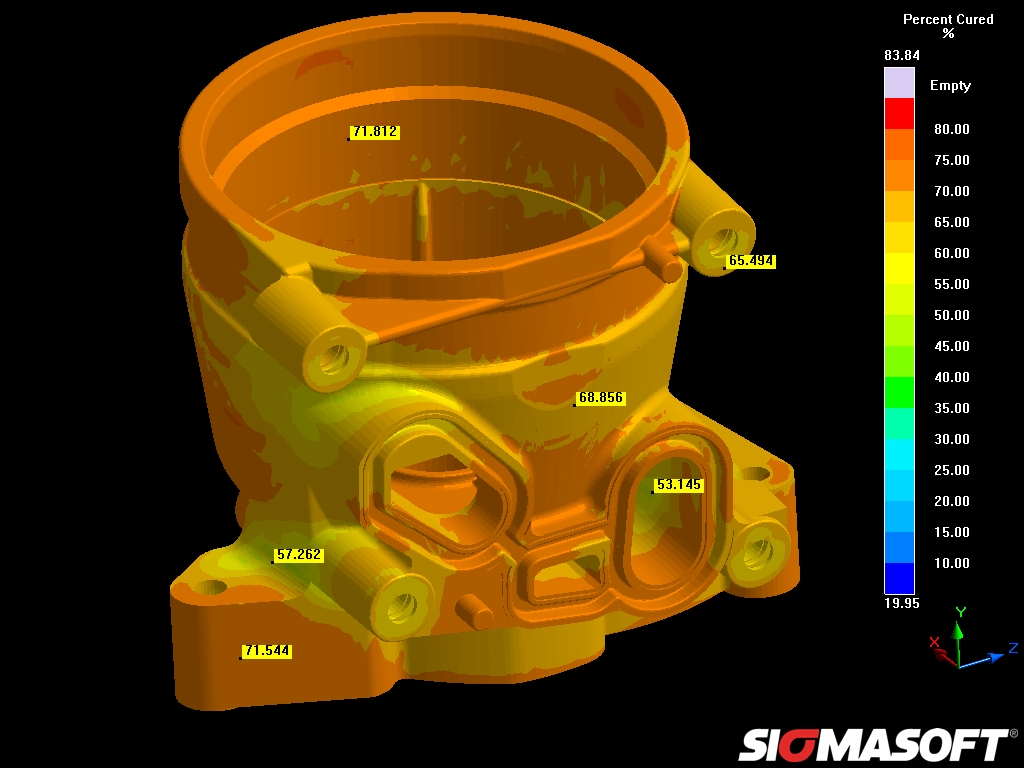

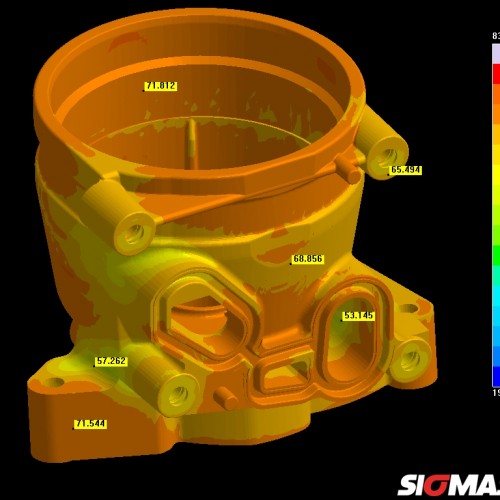

Mit einer Werkzeugtemperatur von 180°C war eine Vernetzungszeit von 70 Sekunden für einen Vernetzungsgrad von 70% notwendig (siehe Abbildung 1). Inklusive Werkzeugöffnung und Schließzeit, plus Schieberbewegung, ergab sich so eine Gesamtzykluszeit von 90s. Mit dieser Information und typischen Werkzeug und Maschinenkosten wurden die Kosten für ein einzelnes Bauteil auf etwa 3,50€ abgeschätzt.

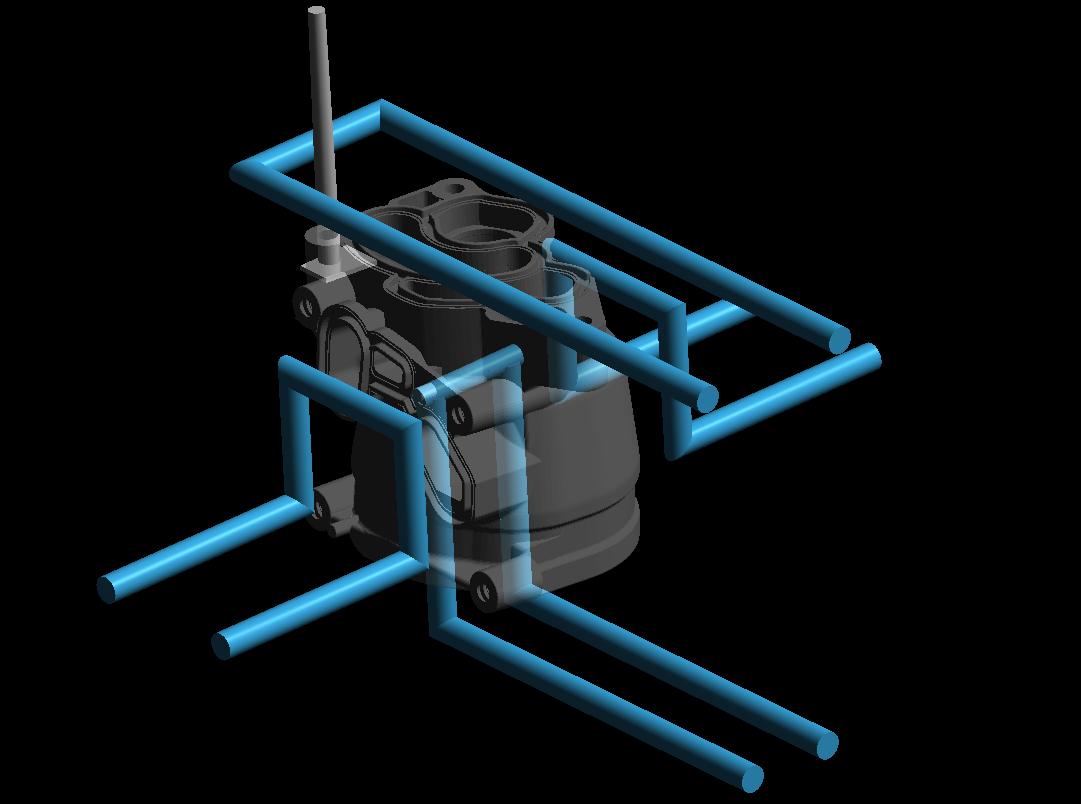

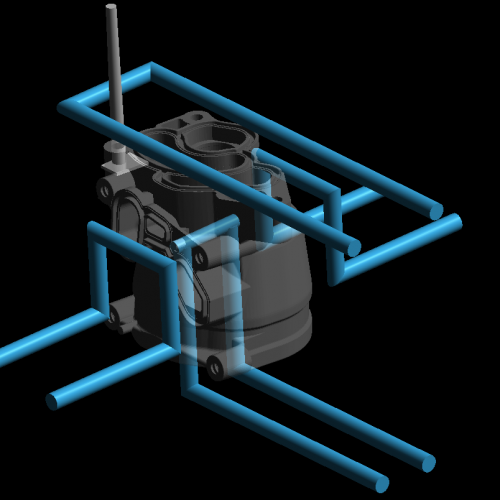

Nach Abschluss des Bauteildesigns wurde zunächst ein einfacher Temperierungsentwurf (Abbildung 2) genutzt. Eine Simulation über mehrere Zyklen zeigte, dass Öl nicht ausreichte, um das Werkzeug auf das notwendige Temperaturniveau zu erwärmen.

Ein nächster Versuch war es, denselben Temperierungsentwurf, allerdings mit unter Druck stehendem Wasser bei 190°C anstatt dem Öl zu verwenden. Im Werkzeug herrschte das anvisierte Temperaturniveau, allerdings mit großen Inhomogenitäten, wie in Abbildung 3 zu sehen. Aufgrund der niedrig temperierten Regionen in der Kavität benötigte ein durchschnittlicher Vernetzungsgrad von 50% fast 150 s Kühlzeit, 60 s mehr als die anvisierte Zykluszeit. Dieser Anstieg der Zykluszeit erhöhte die Kosten um fast 30% pro Bauteil – und nach dem Gießprozess war ein Wärmebehandlungsprozess notwendig, um eine komplette Vernetzung zu erzielen.

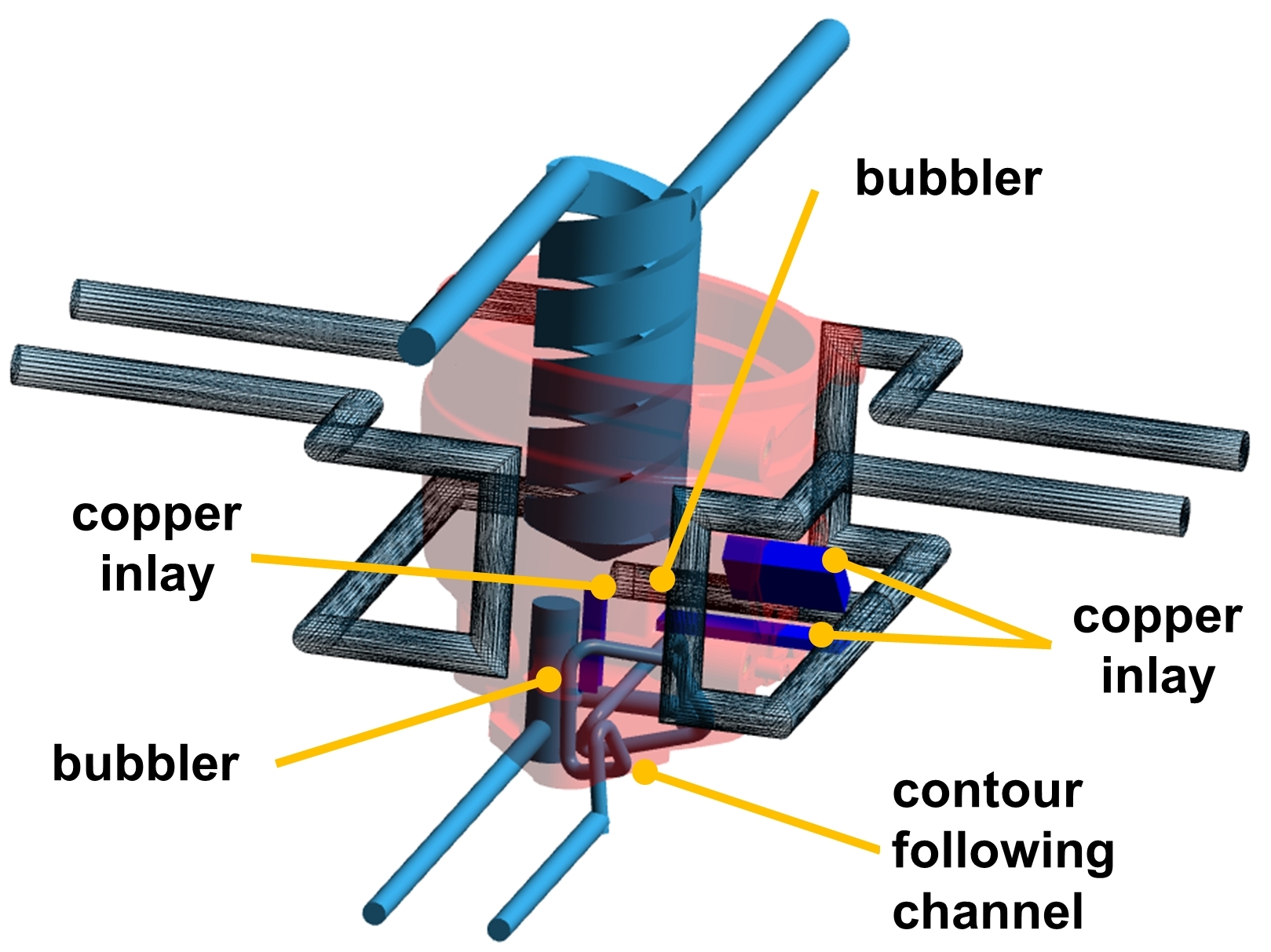

Um die Kosten pro Bauteil zu senken wurde ein fortgeschrittenes Temperierungssystem (Abbildung 4) geplant. In diesem Fall reduzierte sich die Vernetzungszeit erheblich, so dass die Kosten pro Bauteil nur 5% über denen der theoretischen Abschätzungen lagen.

Das weiterentwickelte Temperiersystem spart über 30.000€ pro Jahr ein.