In vielen Spritzgussprozessen ist der Auswurf des Bauteils einer der kritischsten Momente. Die Optimierung der Entformungskonfiguration durch Simulation kann Zykluszeit und Bauteilverformung reduzieren.

Die Auswahl des Entformungssystems während der Werkzeugentwicklung ist typischerweise ein intuitiver Prozess. Der Werkzeugbauer wählt normalerweise basierend auf seiner Erfahrung die beste Konfiguration für die Auswerferstifte. Doch in Realität weicht die Leistung des Entformungssystems manchmal von der Erwartung des Ingenieurs ab. Im schlimmsten Fall verhindert das Aufschrumpfen des Bauteils auf den Werkzeugkern eine korrekte Entformung oder das gewählte System funktioniert nicht richtig.

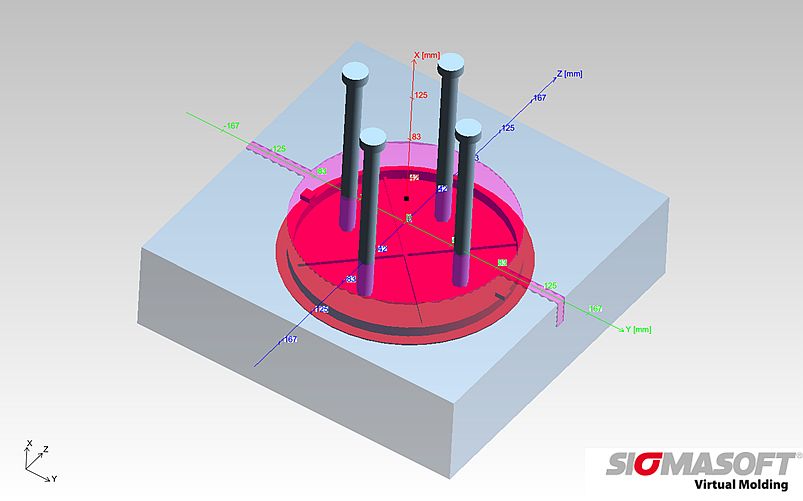

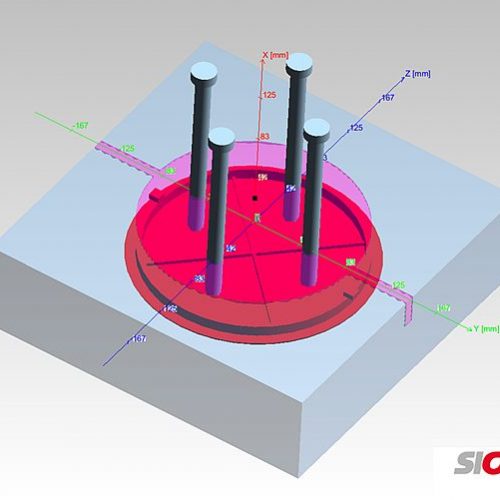

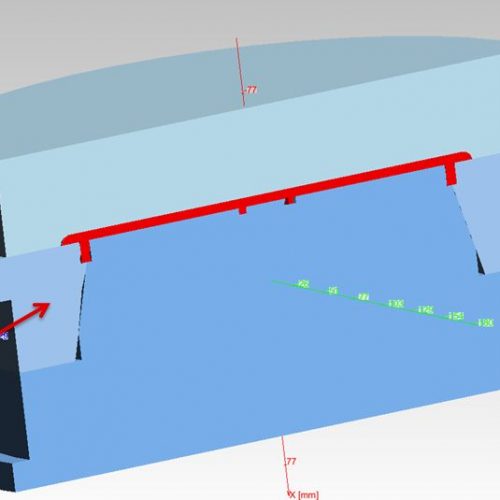

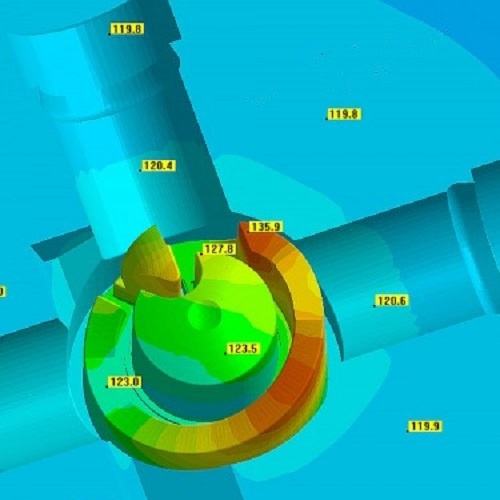

Der Produzent einer Kosmetikverpackung stand vor der Aufgabe ein Entformungssystem für einen runden Deckel aus PP auszulegen. Das Bauteil sollte ohne sichtbare Markierungen entformt werden, um den hohen ästhetischen Anforderungen an die Verpackung gerecht zu werden. Der ursprüngliche Vorschlag sah das Layout aus Bild 1 vor.

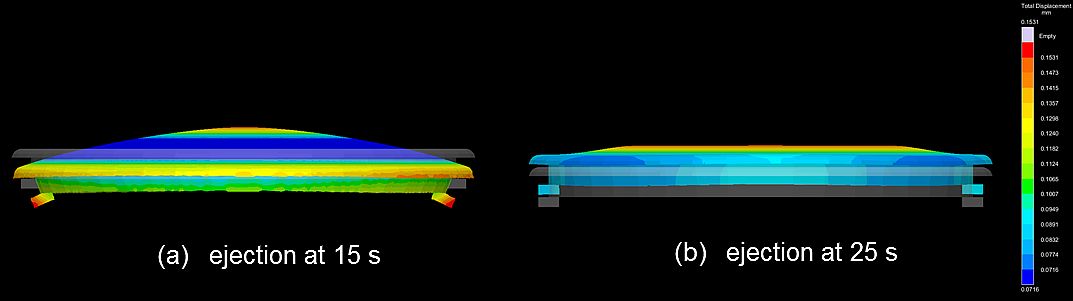

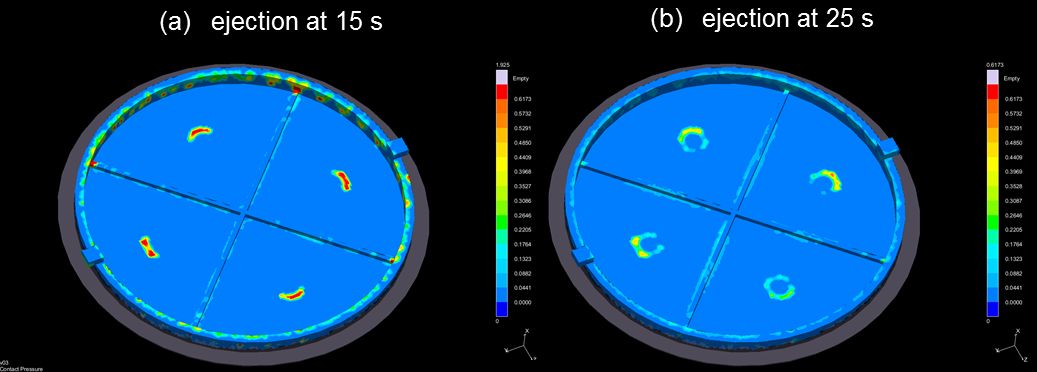

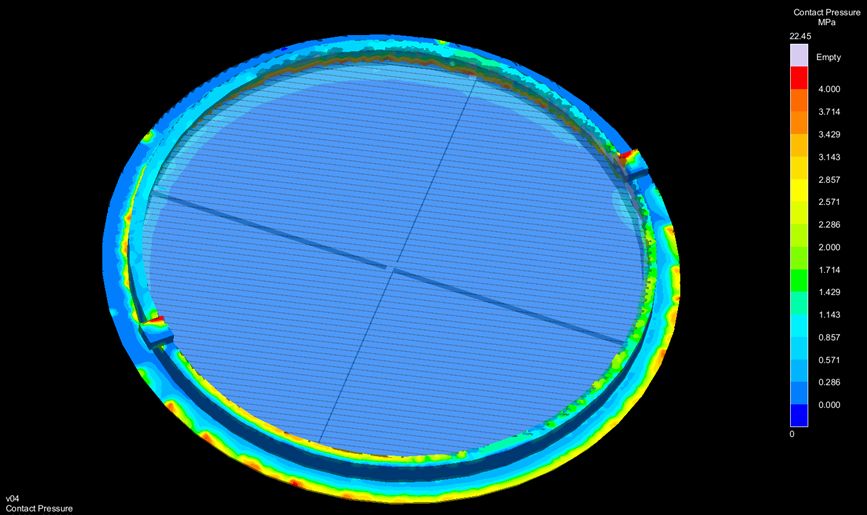

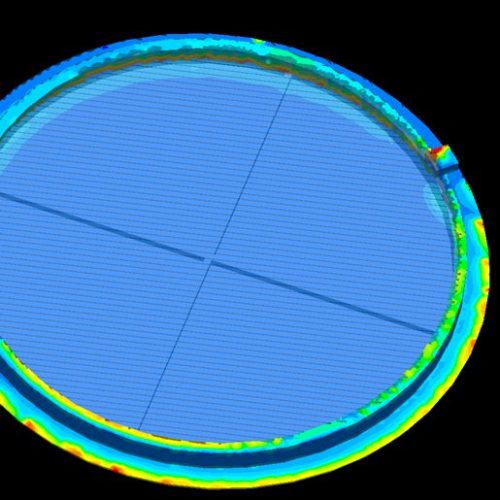

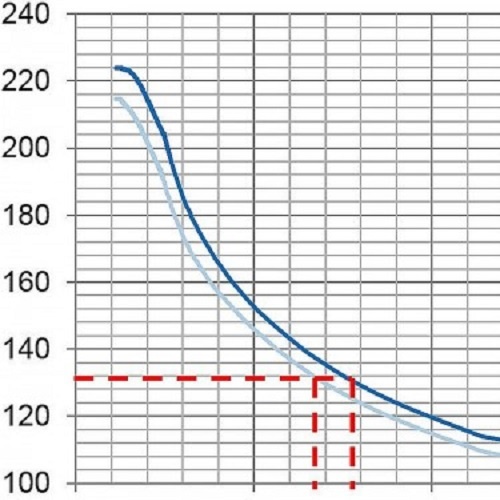

Die Berechnung mit SIGMASOFT® Virtual Molding lieferte eine Erstarrungszeit von 12 s für das Bauteil, weshalb zunächst eine Entformung nach 15 s betrachtet wurde. Die Ergebnisse der Simulation zeigten jedoch, dass sich das Bauteil durch den Verzug wie in Bild 2a von den Auswerferstiften entfernte. Das Bauteil schrumpfte auf den Kern und nur eine Seite der Stifte wirkte auf das Bauteil (Bild 3a).

In einer zweiten Simulation wurde eine Entformung nach 25 Sekunden betrachtet. Der Bauteilverzug war wesentlich geringer (Bild 2b), so dass die komplette Oberfläche der Auswerferstifte mit dem Bauteil in Kontakt und wirksam war. Der Kontaktdruck während der Entformung war für diese längere Zykluszeit fast 70 % geringer (Bild 3b).

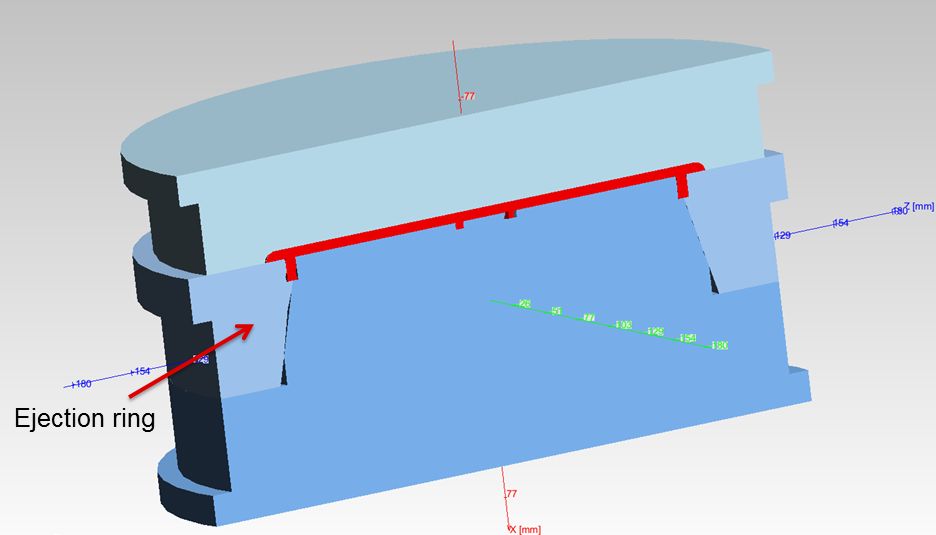

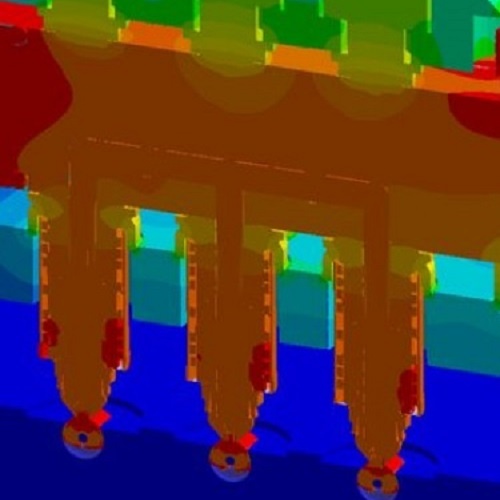

Um jedoch das gewünschte Entformungsverhalten und einen geringeren Kontaktdruck zu erreichen, musste die Zykluszeit für diese Konfiguration verlängert werden. Beim Versuch die Zykluszeit zu reduzieren, stieg der Kontaktdruck zwischen Stiften und Bauteil und damit auch das Risiko von sichtbaren Markierungen auf der Bauteiloberfläche. Aus diesem Grund wurde als Alternative das Entformungssystem aus Bild 4 vorgeschlagen. Mit der Hilfe eines Entformungsrings sollten Beschädigungen auf der Oberfläche vermieden werden.

Die Entformung wurde erneut nach 15 Sekunden simuliert. Das Bauteil verformte sich wieder wie in Bild 2a, doch die Entformung erfolgte über die Außenkante des Bauteils. Der resultierende Kontaktdruck für diese neue Konfiguration ist in Bild 5 dargestellt. Letztendlich fiel die Wahl auf dieses Entformungssystem, da in dieser Konfiguration die Entformung genau in den notwendigen Bereichen erfolgte. Gleichzeitig bestand keine Gefahr von Markierungen auf kritischen Oberflächen und eine kürzere Zykluszeit war ebenfalls realisierbar. Zur Vermeidung von Hinterschnitten erfolgte abschließend eine leichte Modifizierung des Bauteils, damit das gewählte Entformungssystem genutzt werden konnte.