Spritzgegossene Teile für medizintechnische Anwendungen haben alle eine Gemeinsamkeit: die Notwendigkeit höchste Qualitätsstandards hinsichtlich Produktsicherheit und Prozesszuverlässigkeit zu erreichen. Um diese Standards zu gewährleisten ist eine sorgfältige Optimierung des Produktionsprozesses nötig. Sobald ein Prozessfenster gefunden ist, das die Bauteile mit den geforderten Qualitätsanforderungen produziert, wird dieses Fenster zertifiziert und die Prozesseinstellungen werden für lange Zeit als Referenz genutzt. Bei der Festlegung des Prozessfensters wird auch eine Minimalzahl an Ausschusszyklen definiert, um die Produktqualität zu sichern.

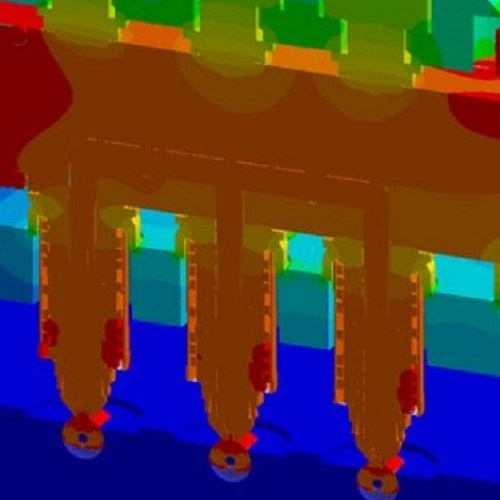

Ein Hersteller nutzte ein 6-fach Werkzeug mit Heißkanal um die in Bild 1 dargestellten Teile zu produzieren. Ursprünglich wurde festgelegt, dass nach jeder Prozessunterbrechung vor erneutem Produktionsstart 20 Zyklen laufen sollten, um die hohe Qualität zu garantieren. Diese hohe Zahl von Anfahrzyklen resultierte jedoch in einer großen Menge an Ausschuss. Das Produktionsteam wandte sich an die SIGMA mit der Bitte, den Prozess zu analysieren und die tatsächlich benötigte Anzahl an Ausschusszyklen zu bestimmen.

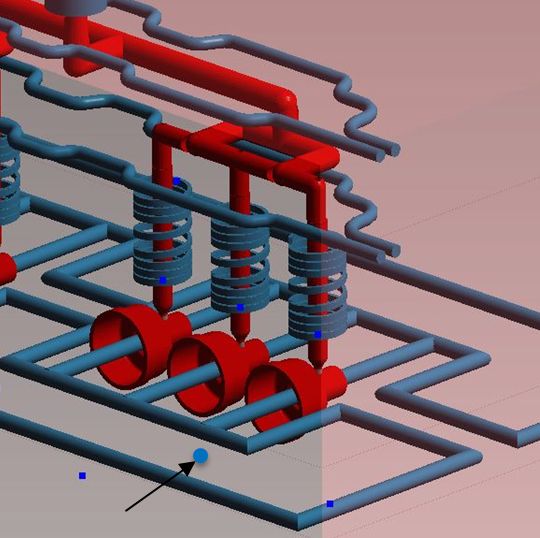

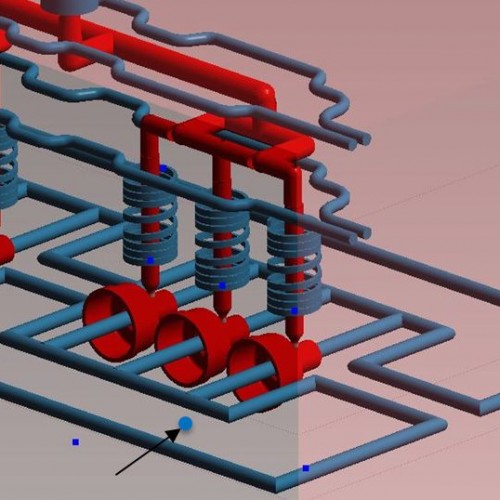

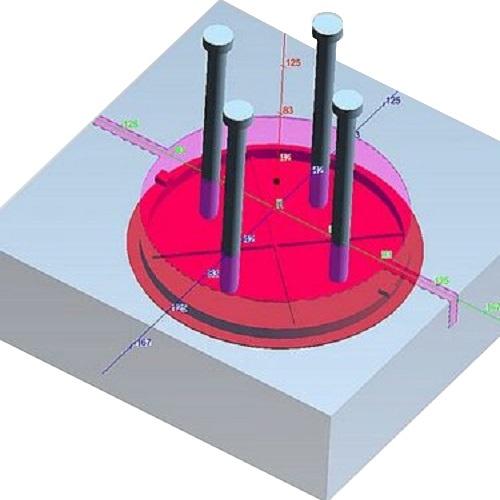

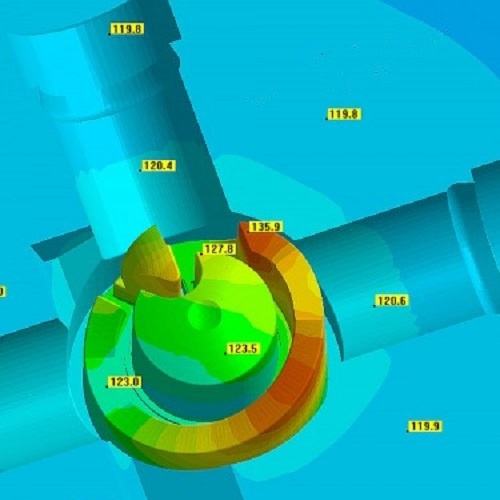

Das komplette Werkzeug wurde mit allen Komponenten in SIGMASOFT® Virtual Molding reproduziert. Virtuelle Temperaturfühler wurden wie in Bild 2 platziert. An diesen Stellen erfolgte eine Temperaturüberwachung und „thermische Stabilität“ wurde als Kriterium für einen stabilen Prozess und eine gute Bauteilqualität definiert.

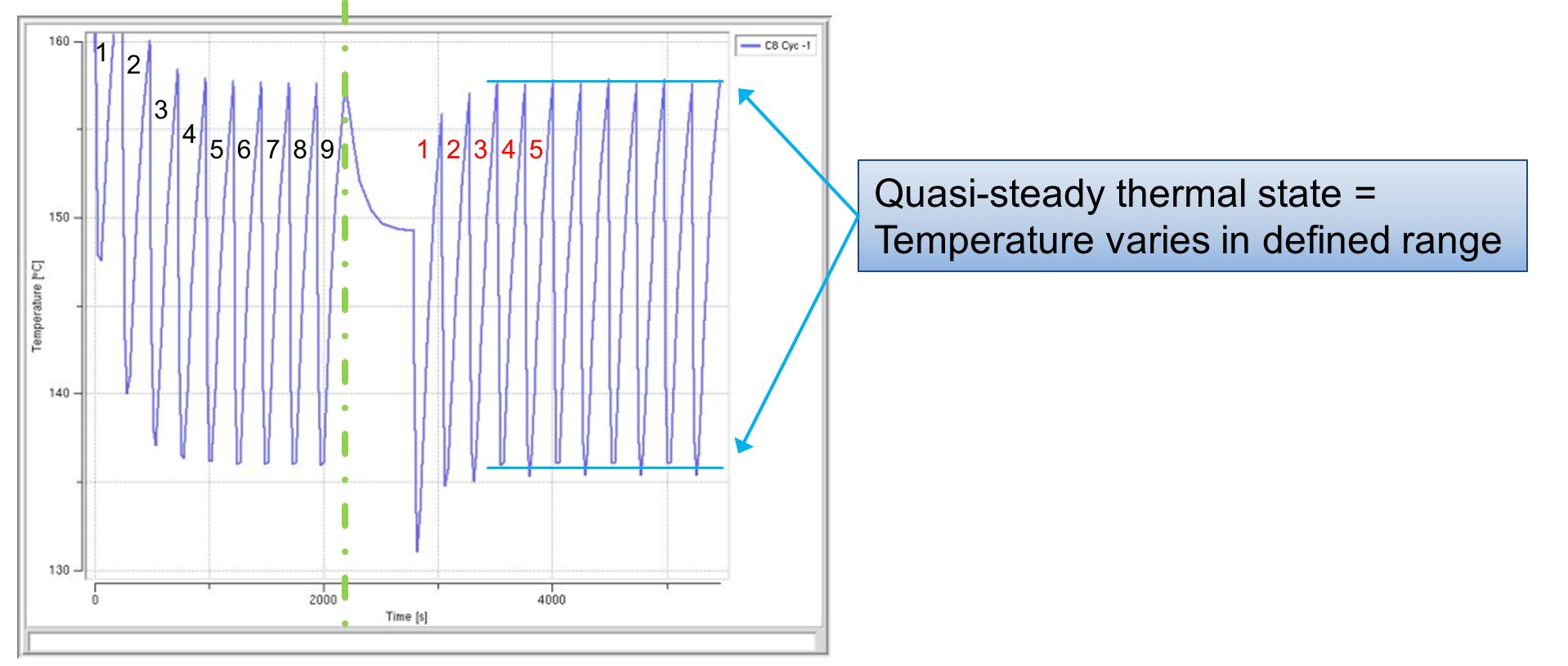

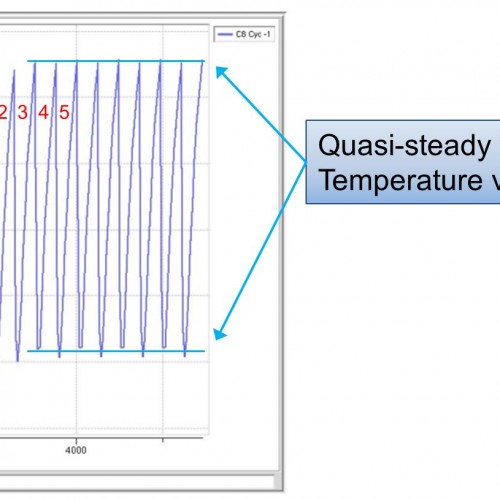

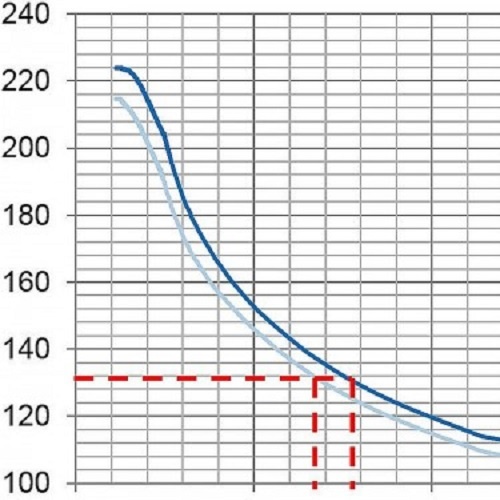

Die Prozesseinstellungen erfolgten wie in Realität und zunächst wurden neun Produktionszyklen virtuell „gefahren“. Danach stand das Werkzeug für mehrere Sekunden offen und die Produktion startete erneut. Die Temperaturen an den virtuellen Sensoren änderten sich wie in Bild 3 gezeigt. Wie die Kurven zeigen, erreichte das Werkzeug schon nach 5 Zyklen einen thermisch stabilen Zustand und der Ausschuss konnte um 75% reduziert werden.